氧化镓

氧化镓MESFET热管理的模拟和分析

虽然是参数化,而且讨论的所有方案都已经在GaN HEMT中存在了,作者分析了一下用在氧化镓器件中的效果,但是介绍的思路、参数的选取和对参数的解释很清楚.

文章的Introduction介绍到针对氧化镓器件,有些工作发现对于\(50\sim150 \,\text{nm}\)厚度沟道层的器件,加上一块金刚石spreader可以降低60%的最高沟道层温度;而有些工作发现针对\(100 \, \mathrm{\mu m}\)厚的氧化镓,金刚石spreader基本没有任何作用. 有些工作指出在氧化镓器件上面放上金刚石可以降低18%的总热阻,而有些工作表明对于一个氧化镓层厚度不同的器件,同样的处理方式只能降低9%的总热阻. 这说明氧化镓器件热管理的性能是与器件厚度、结构等参数密切相关的,而里面相关性的机理现在还不清楚,所以这篇工作要做一个更大范围的参数化分析,来确定影响高功率氧化镓器件热管理性能的决定性因素,而且也确实给出了一些有建设性的分析和意见..

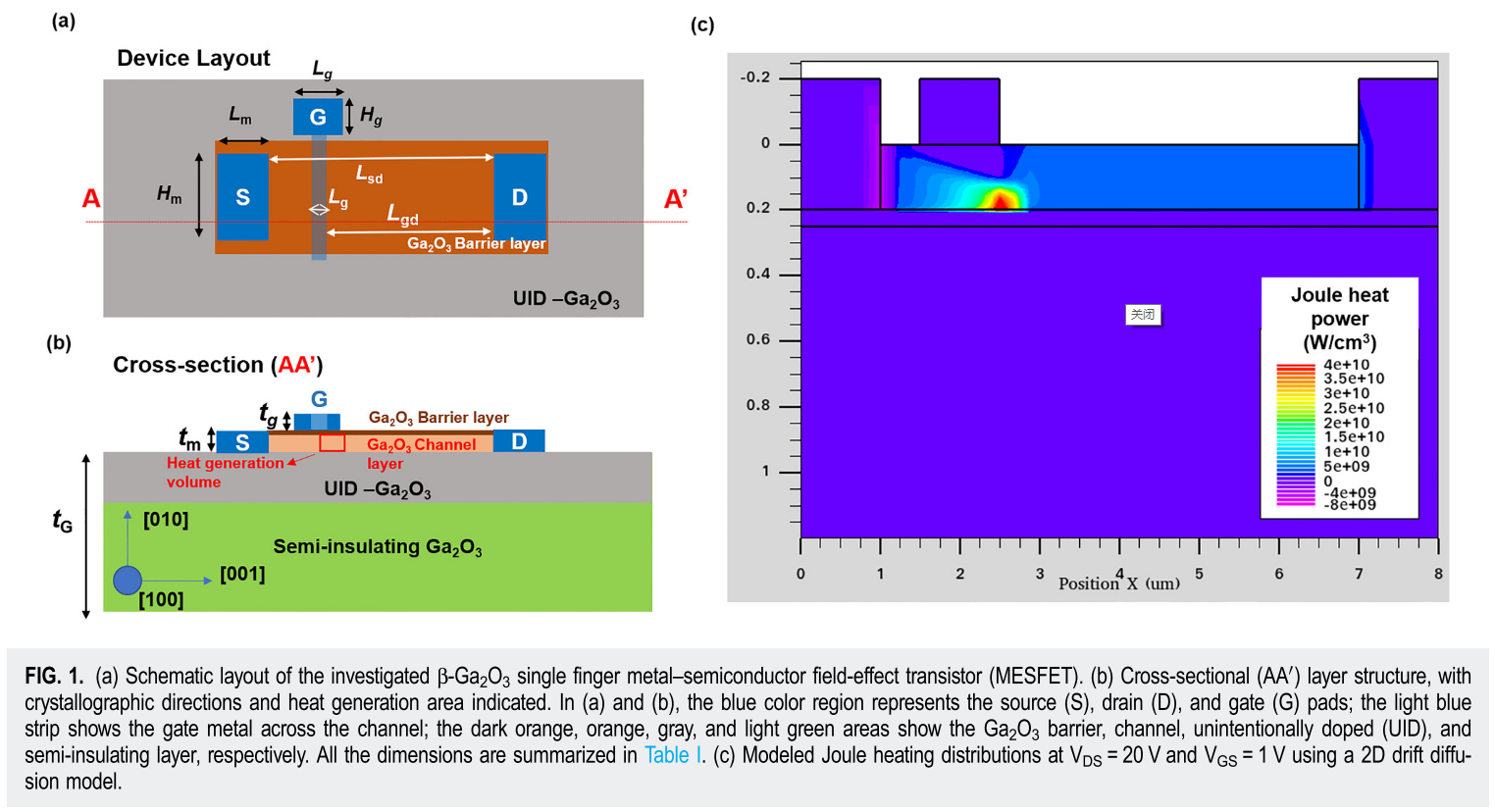

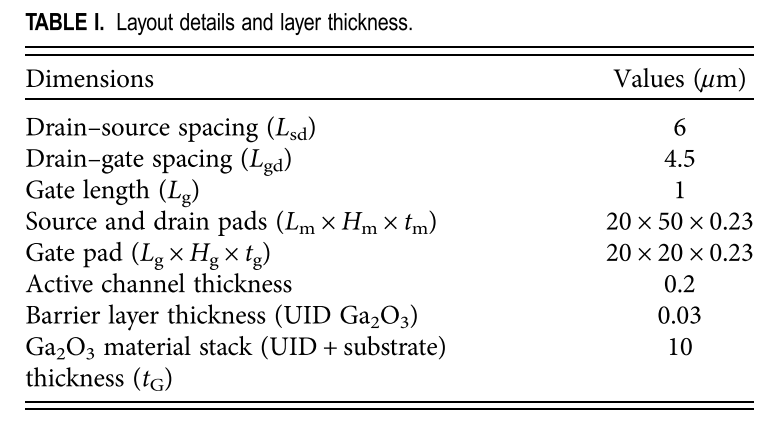

基本结构

上面是文章里建立的\(\text{Ga}_2\text{O}_3\) MESFET的基本模型,在模拟中考虑氧化镓热导率的温度依赖性和各向异性. 产热值用Silvaco软件求解2维电子漂移扩散方程得到,研究的器件工作状态为\(V_{\text{DS}} = 20\,\text{V}, V_{\text{GS}} = 1\,\text{V}\). 产热集中在Gate下侧靠Drain方的位置,峰值产热密度约为\(4\times 10^{10}\, \mathrm{W/cm^3}\). 这个三维器件的建模和参数化过程已经很复杂了,为了简化FEM模拟的复杂度,文章里把产热看作是集中在Gate下面截面面积为\(1\times 0.2 \, \mathrm{\mu m}\)的一个长方块,像上面Fig. 1里(b)图中那样. (其实这么来看各种耦合的复杂的跨尺度算法,想要真正在实际中用起来,最可能的方法还是把他们的影响能以一种容易于与傅里叶定律和FEM耦合起来的方式考虑进来,比如等效热导率.. )

TABLE 1是建模的一些基本参数,\(t_{\text{G}}\)在文章中做了参数化研究,因此表里并没有列出. 文章中说对\(t_{\text{G}}\)及进行参数化是合理的,因为一方面氧化镓各向异性的极低热导率的确会大幅影响传热过程,它是问题的主要矛盾之一;同时在器件的实际加工过程中,也确实可以通过抛光、智能切割等手段来改变\(t_{\text{G}}\)的值.

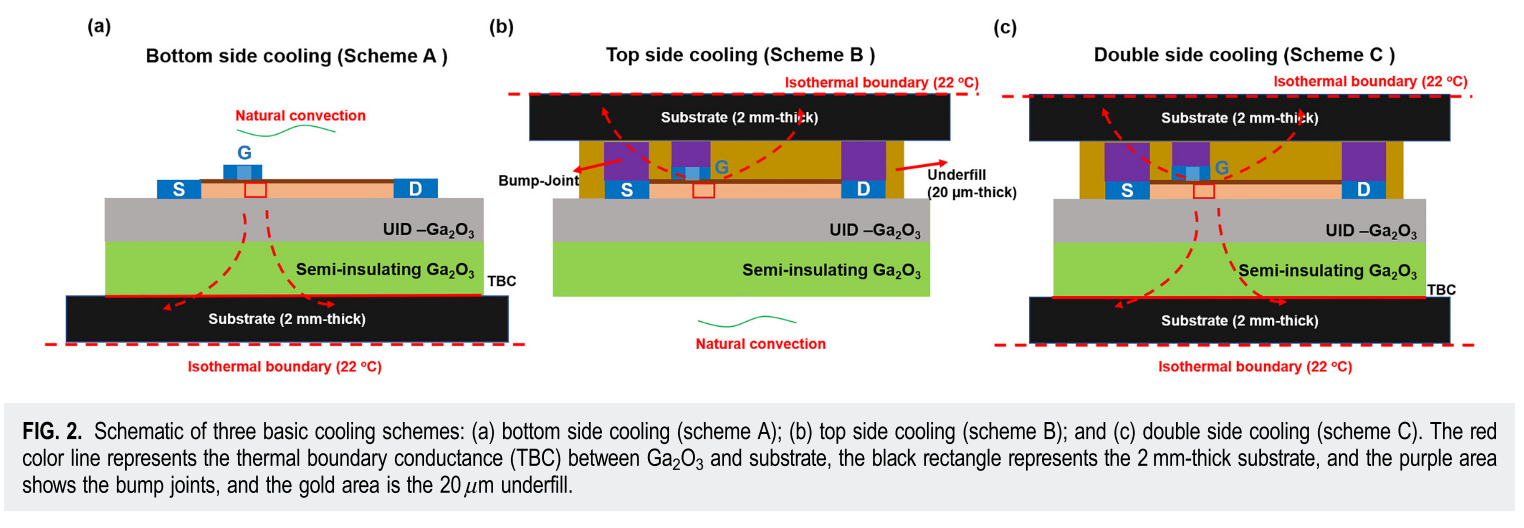

三种冷却方式

文章中比较了三种热管理方式的效果,(a)是在下面放一个高热导率的spreader,(b)是上面放一个高热导率的spreader,(c)是在上下各放一个高热导率的spreader.. (配色真的好好看啊) 这种热管理方式的名字叫作die-level thermal management,在GaN HEMTs热管理的研究中表明这种方式还是很有效的. 实际上不管用什么冷却方式,关键都是让高效的冷却解决方案尽可能地靠近器件中热量集中产生的区域,从而减小器件的整体热阻.

第一种方案中,在氧化镓stack下面放一个高热导率的异质衬底,衬底底部贴在热沉上,或者设置为对流边界条件. 氧化镓和衬底之间存在界面热阻 (TBR). 这个时候热量是从下面输运走的.

第二种方案中,把Source、Drain和Gate用Bump-Joint连接在高热导率的衬底上 (大致就相当于用什么东西把它们粘过去),然后剩余的地方用聚合物填起来. 这个时候热量是从上面输运走的.

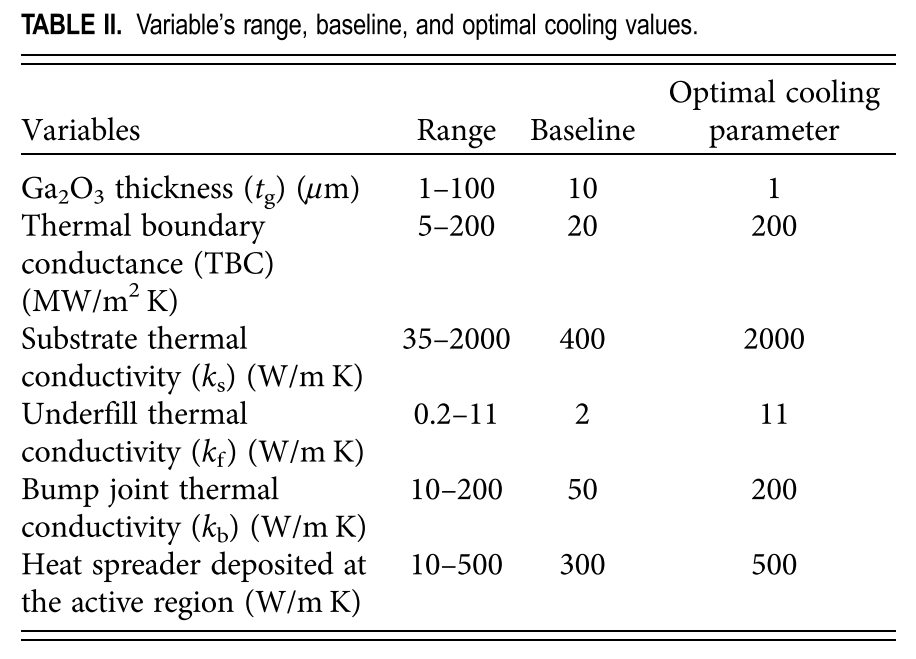

这篇文章参数化研究的思路是这样的,对于每一种方案,都在一个实际可行的范围内扫描各个参数值,计算对应情况的沟道层最大温升和器件各部分的热阻. 同时,对于每一个参数,都给出一个基准值 (Baseline),用来表示一般器件的对应参数值. 文章里分析的参数列在了TABLE 2中. 在扫描某一个参数的时候,其他的参数变量都设置为基准值,因为不管在什么其他参数的什么组合下,问题中主要矛盾的变化都是由被扫描参数引起的. 为了说明矛盾的变化规律,只要扫描一次就可以了.

对于底部冷却方案,分析的参数包括氧化镓厚度、界面热导、衬底热导率.

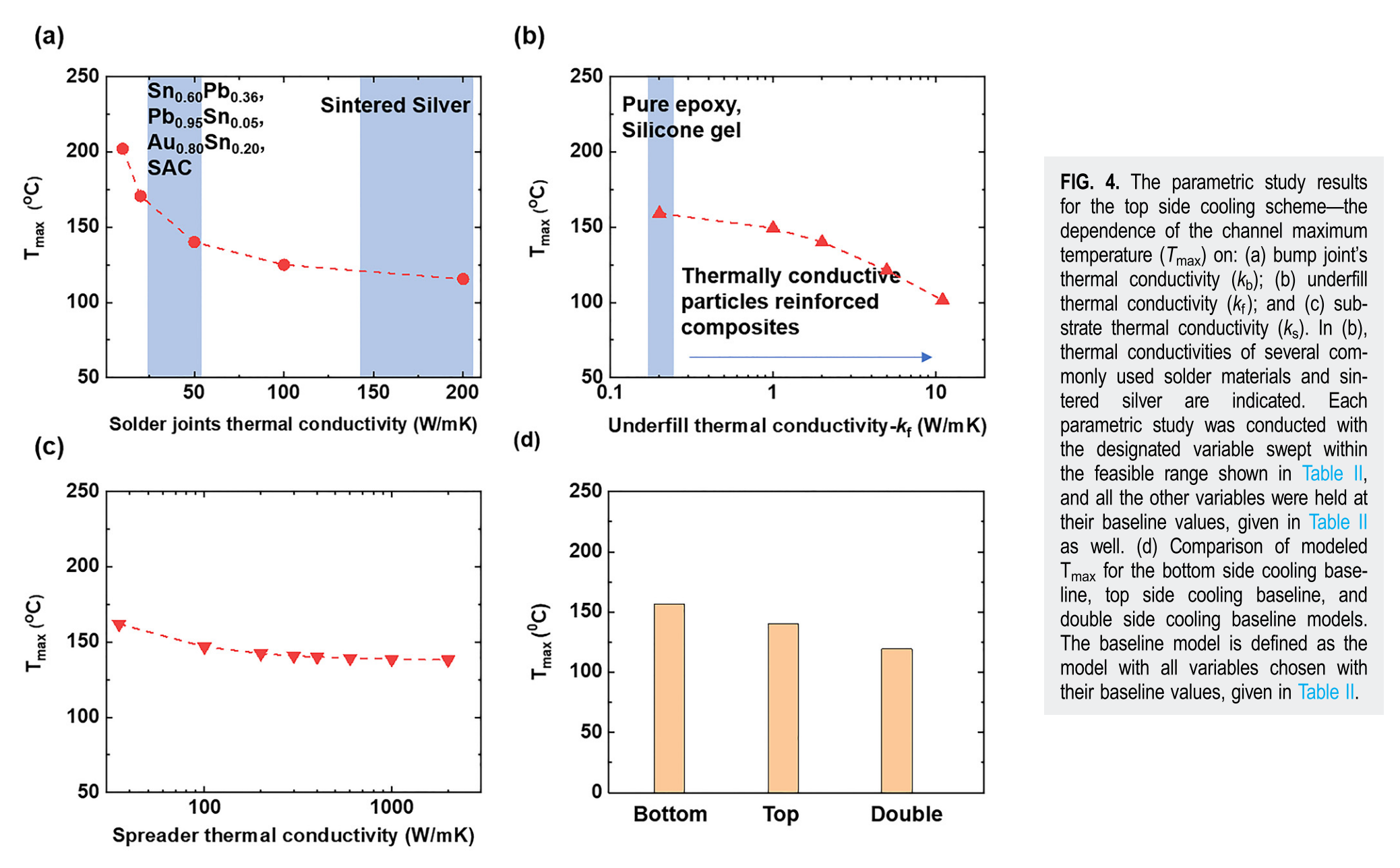

对于顶部冷却方案,分析的参数包括焊料 (Solder Bump)的热导率、剩余填充 (Underfill)的热导率、衬底热导率.

对于底部+顶部冷却方案,分析的参数包括上面两个. 看起来第三个方案要做更多的参数化,实际上前两个方案已经把器件里面传热过程的机理和主要矛盾弄清楚了,第三个只要算一算总温度对比一下,让工作看起来更完整一些就够了.

冷却方式(a)

图(a-b)分析了沟道层最高温度和器件热阻随氧化镓厚度的变化,当厚度从\(1\,\mathrm{\mu m}\)增长到\(100\,\mathrm{\mu m}\)时,沟道层的最高温度增长了130K. 可以看到相比于其他材料的FET晶体管,氧化镓的热阻对厚度是更敏感的. 在厚度为\(100\,\mathrm{\mu m}\) 时,氧化镓层的热阻几乎就是所有热阻了,随着厚度的减小,总热阻减小,氧化镓层热阻占比降低,界面热阻和衬底所占热阻的比重开始上升.

图(c-d)展示了沟道层最高温度和器件热阻随衬底热导率的变化. 这个图画的很好看,在衬底热导率不同的区间,标注出来了实际能达到这个热导率的材料,增强了工作中参数化扫描的实用性和说服力,一张好的图的信息密度确实很高. 可以看到无论氧化镓层的厚度是\(1\,\mathrm{\mu m}\)还是\(10\, \mathrm{\mu m}\),衬底热导率到\(400 \, (\mathrm{Wm/K})\)后,再增加衬底热导率就没什么用了,因为此时衬底热阻占总热阻之比已经很小了,便宜的铜、AlN这些就够用了,没必要放个金刚石上去了,这也是老板总在提的一件事.

图(e-f)展示了沟道层最高温度随界面热导的变化,在氧化镓层为\(10\, \mathrm{\mu m}\)厚时TBR占总热阻很小,因此界面热导对器件中的热量输运基本没影响. 在氧化镓层厚度为\(1\, \mathrm{\mu m}\)时,将TBC从\(17 \, \mathrm{MW/m^2K}\)增加到\(179 \, \mathrm{MW/m^2K}\)可以使得沟道层最高温度降低25%,这说明尝试增加界面热导的工作还是很有意义的. 理解器件中传热过程的关键就是对各部分的热阻占比有比较清晰的认识.

冷却方式(b) and (c)

图(a)分析了连接Source、Drain、Gate到衬底的焊料热导率对沟道层最高温度的影响,它们是将热量输送给衬底的直接桥梁,显然它们的热导率越大,最高温度就越小. 图(b)分析了剩余部分填充材料热导率对最高温度的影响,当然这个影响也是显然的. 这也说明试图提高这些材料热导率的工作是有意义的. 同样,图(c)也表明当衬底热导率达到\(400 \, (\mathrm{Wm/K})\)后,再增加衬底热导率就没用了. 图(d)也是显然的,放两块spreader总比放一块要好.

对流换热条件

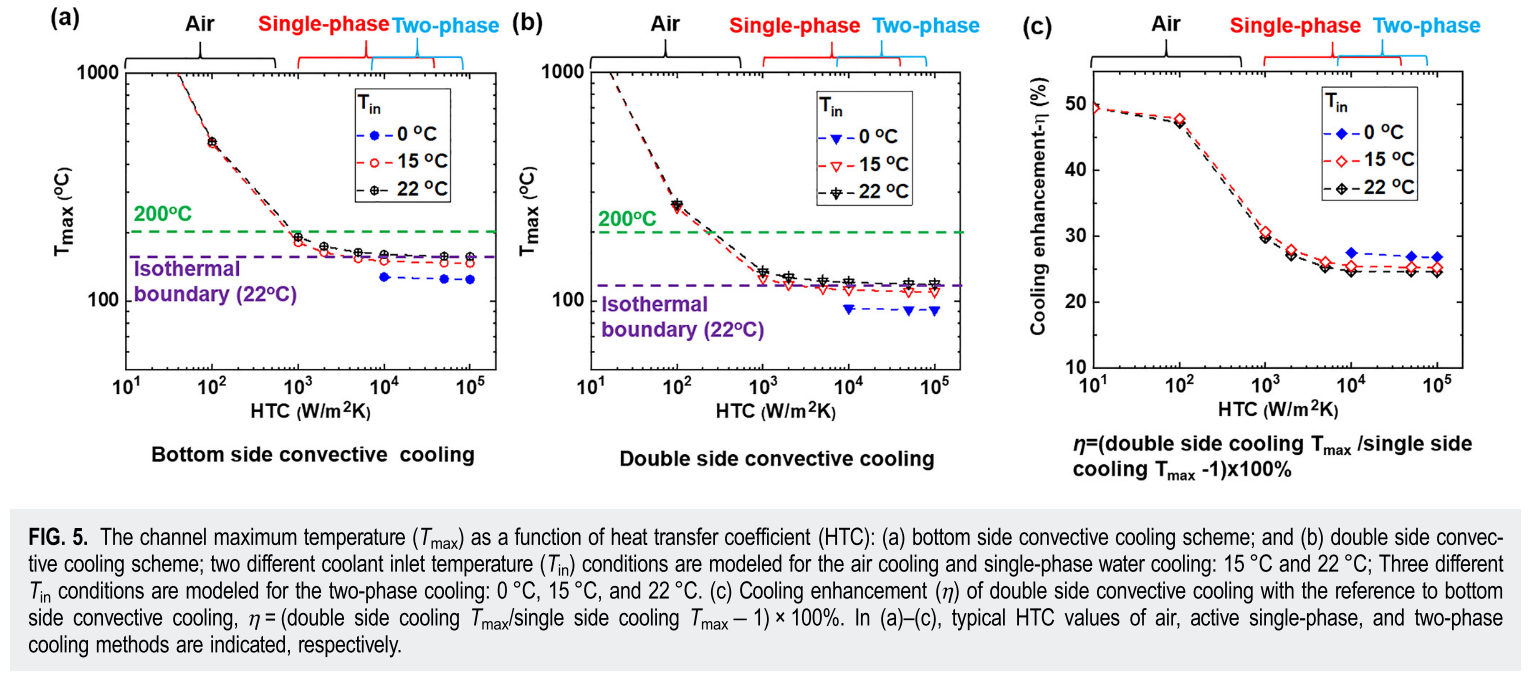

实际衬底边界不会是一个低温热沉边界,更可能是一个对流换热边界条件. 这里参数化研究了对流换热系数以及冷却流体入口温度对沟道层最高温度的影响,和之前的参数化过程一样,其他所有的参数都设置为Baseline值. 对对流换热系数每一段的区间,图中都标注了实际中可能对应的冷却方式,比如空气的自然对流,单相流以及两相流冷却. 从结果可以看到,对于底部冷却方案,HTC到\(10^3\)时温度才能降到200℃一下;对于两侧夹住的方案,HTC只要到300左右就可以将温度降到200℃了. 从图(c)可以看到,两侧冷却方案相比单侧冷却方案的换热强化效果要始终高出许多,尤其是在HTC比较低的情况下.

所以从这些结果中可以给出一些更明确的结论和建议,对于底部冷却方案,如果想让沟道层温度低于200℃,就绝对不能使用空气自然对流,而要采用其他冷却方案. 对于两侧冷却方案,只要空气对流换热系数能超过300,那么自然对流就也可以接受. 同时也可以看到,在对流换热系数高到一定程度时,继续提高对流换热系数也没什么用了,因为此时对流部分就不再是主要矛盾了. 从图中也可以看到,降低冷却工质的温度也可以显著降低沟道层温度. 作者在这里举了几个能够做到0℃一下的流动工质,比如FC-72,R134a,R236fa,R245a,HFE-7100等. 虽然这和上面一段说的是一个东西,但是已经从结果过渡到结论了. 文章各部分的思路都贯穿着在实验上要搭出来要考虑哪些东西.

Advanced 器件级热管理方案

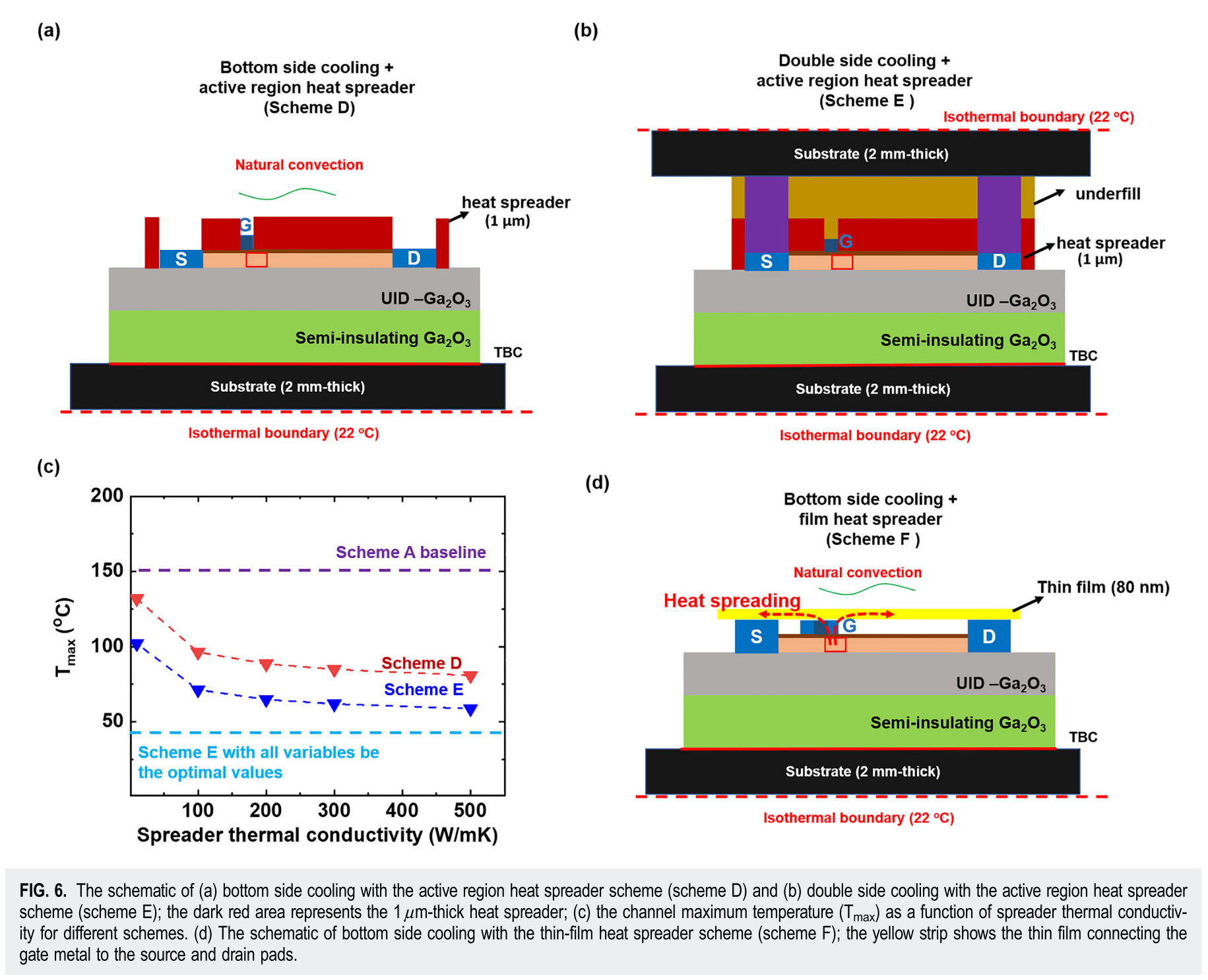

器件中产热区域非常小非常集中,位于器件的顶端,文章把这一区域称为活性区域 (active region). 增加这一区域中横向的热量扩展可以显然促进热量输运,降低沟道层的温度集中. 所以很经典的方式就是在上面一层直接贴上一些高导热的heat spreader. 用金刚石或者AlN薄膜,在GaN HEMT中被证明很有效. 文章也分析了一下将这种heat spreader方案用在氧化镓器件中的效果. 从图(c)可以看到,这种方案确实有效促进了热量输运,大幅降低了沟道层的最高温度. 在实际应用中,图(d)用一个绝缘薄膜将Source、Drain、Gate连起来,也是一个促进热量扩展的替代方案.

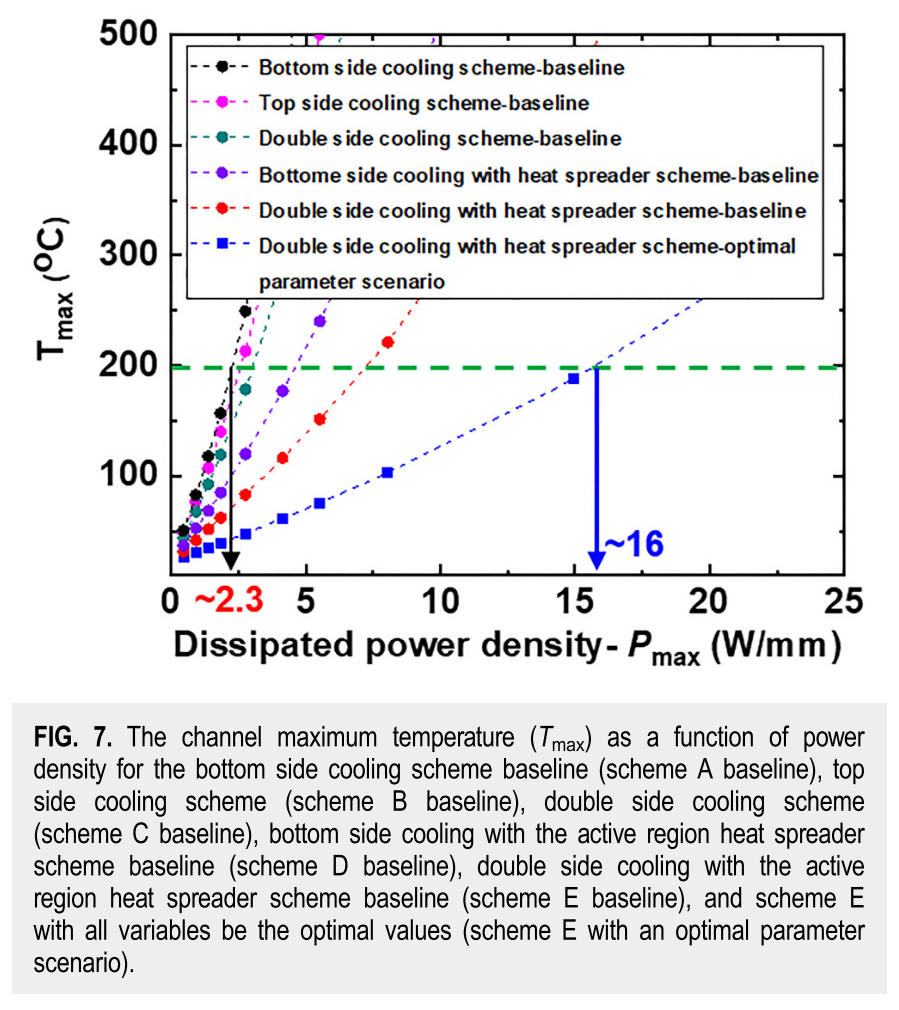

不同解决方案的最高功率对比

这里作者比较了逐渐提高功率密度时,不同解决方案下沟道层的最高温度对比 (这里可能稍微有一点点问题,就是在不同电压下这个产热的分布是会明显改变的,当然这里只是定性的说明一下). 当限制沟道层的最高温度为200℃时,加上heat spreader的D、E方案能承受的功率是要比A、B、C方案高出很多的.

Multi-finger模型

一个周期内的系统分析清楚之后,文章又对多周期的系统进行了分析,对晶体管间的间距进行参数化研究 (作者建模仿真的水平确实很高..). 相比于一个周期的情况,这种热源的周期性排布显著提高了沟道层的最高温升,和一个周期的结果相比,最高温升提高了大约40℃,这种现象我们叫它thermal cross talk.

从图(c)可以看到,要让氧化镓晶体管工作时的节点温度处于某个极限值以下,合理的排布设计也非常重要. 这个文章讨论和分析的主要思路就是这个,如果要让晶体管的最高节点温度控制在某个值一下,我要对哪些量作出设计和优化?可以学习一下作者思考、处理这个问题的思路,把一个复杂问题模块化.