超宽禁带器件电热协同设计的展望

超宽禁带器件电热协同设计的展望

Choi S, Graham S, Chowdhury S, et al. A perspective on the electro-thermal co-design of ultra-wide bandgap lateral devices[J]. Applied Physics Letters, 2021, 119(17): 170501.

刚刚发表在APL上的一篇文章,主要作者是宾夕法尼亚大学的Sukwon Choi (https://sites.psu.edu/choi/),佐治亚理工的Samuel Graham (http://grahamlab.gatech.edu/)和斯坦福的Srabanti Chowdhury (https://wbglab.stanford.edu/).

这篇文章梳理了超宽禁带 (UWBG)器件电热协同设计的需求和进展,综述了当前state-of-the-art的器件热表征方法,器件级电热模拟,以及器件级和封装级的热管理解决方案. 文章的基本思路大概是先简要介绍一下UWBG半导体,以及几种代表性的UWBG器件,包括AlGaN器件、β-Ga2O3器件、以及金刚石器件. 之后说明了UWBG器件中严重的热挑战,并讨论了电热协同设计的五个方面的最新进展和展望,包括热物性测量、器件热电仿真、器件热成像、器件级热管理方案、以及封装级热管理方案.

这个perspective的核心观点是,对于传统的半导体材料,比如Si、Ge,热设计是可以在电设计和装配之后进行的. 掺杂、沟道层结构、各层堆叠结构等都是根据电学需求而优化设计的,在这些都结束后,再附带考虑一下热问题. 而对于UWBG半导体,即使在现在的早期阶段,如果想实现能够商业化的高功率、高电压、快速切换的UWBG器件,电热协同设计是必须的.

对于器件中的热问题,可以做的工作大致分为材料级和器件级两个层级. 对于材料和物理方面的工作,主要集中在器件中某一部分的热量输运机理方面的实验、模拟或者理论研究,比如电声耦合输运机理,热界面或者其他一些功能性的材料开发,或者一些材料性质的实验表征工作,这部分国内外做的人很多. 对于器件级的工作,包括能考虑多尺度、多物理模型开发 (如能反应弹道效应引起更高温升的多尺度模拟),热表征实验方法,以及器件级的热管理解决方案,以最小化器件的近结点温升. 国内没看到有类似的工作啊..

热挑战

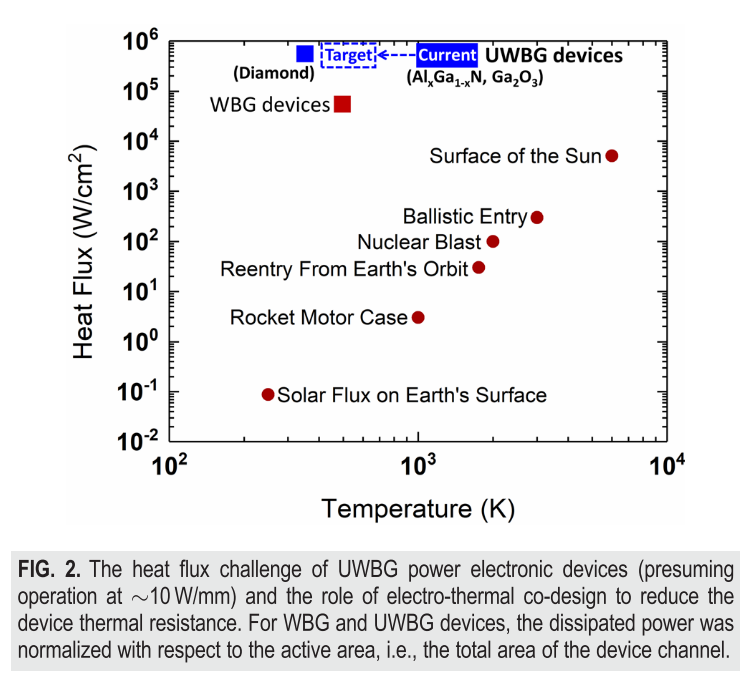

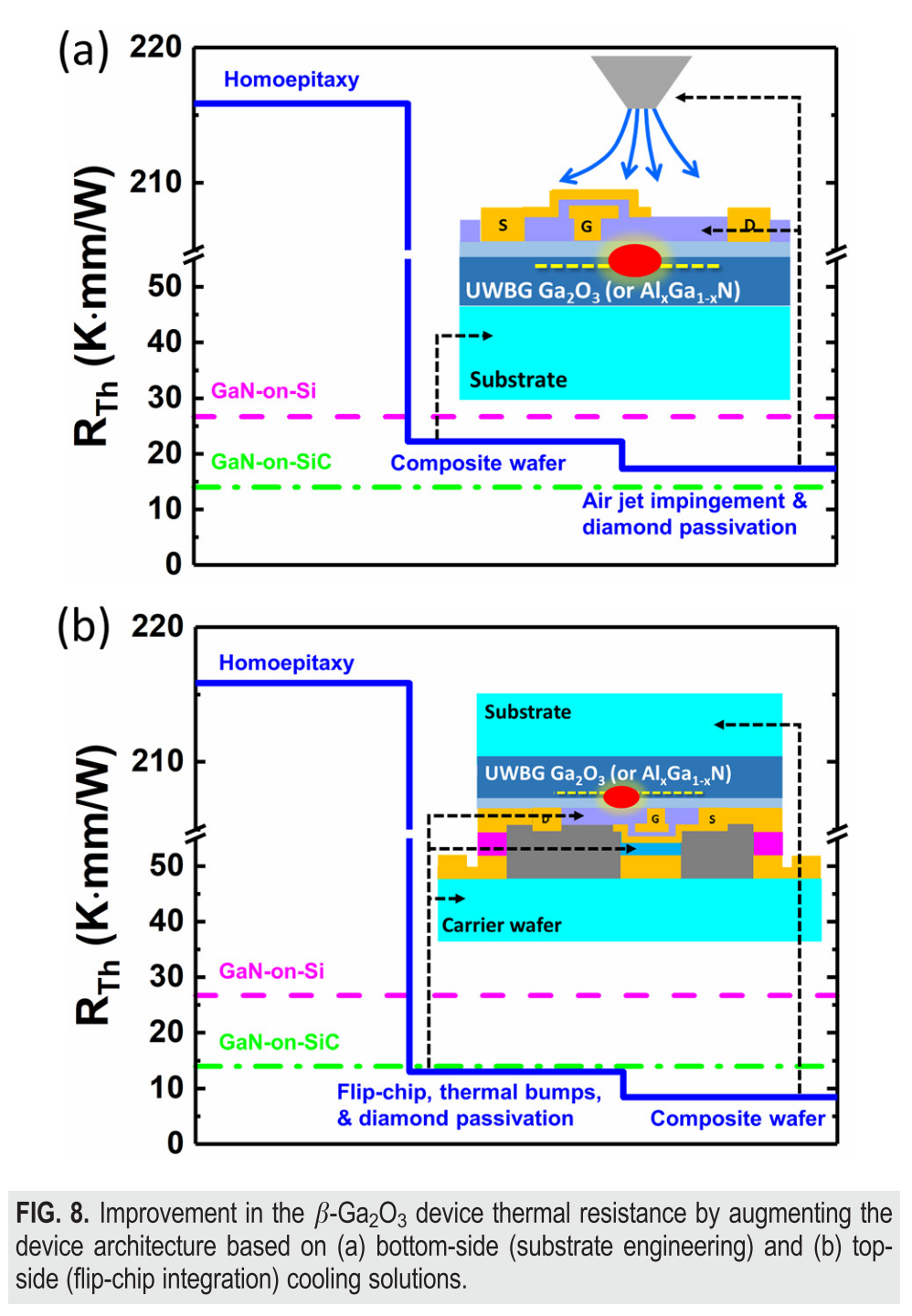

超宽禁带半导体,其优良的电性能允许其以更小的尺寸以更高的电压运行,因此这导致了热点附近\(1\, \mathrm{MW/cm^2}\)量级的功率密度,而由于AlGaN,β-Ga2O3极低的热导率,这个热问题就更加严重. 即使对于金刚石器件,在温度超过200℃时,也会对其表面电传导产生不可逆的影响. 到目前为止,由于严峻的热管理问题,没有实际制造出来的UWBG器件,性能能在即使在一部分上能达到理论预期. 实际上要想让UWBG器件能够表现出预期的优越性能,我们需要把他们的近结点热阻降低到现有的宽禁带器件 (GaN, SiC)相当或者更低的水平. 从下面这个图里也可以看到,这是一个非常艰巨的任务.

电热联合设计

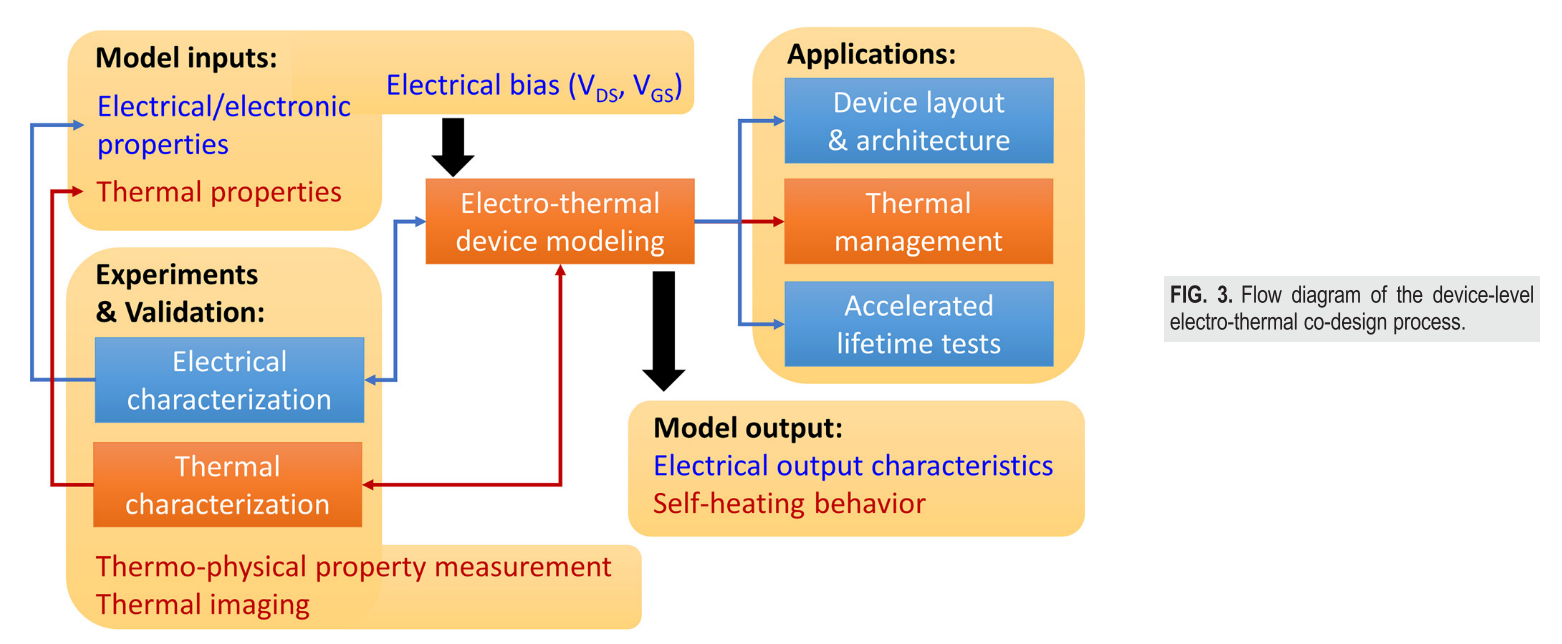

器件电热联合设计的关键在于准确地预测器件在工作状态下的热反馈,其中最关键的一点就是构建能够在各种器件工作条件下能够准测预测沟道层温升的模型. 为了构建这个模型,需要一下几个方面的工作:

首先,必须准确测量决定热电输运过程的物理性质,对于电学性质,包括电导率,载流子密度、迁移率、饱和速度等;对于热学性质的测量,这是传统电气工程师所不熟悉的,包括热导率、界面热阻等.

在物性参数确定后,不同偏置条件 (bias condition)下器件的自热效应必须能够准确衡量. 这个偏置条件的意思就是器件的实际运行工况,即工作在不同的Gate-Source和Drain-Source电压时的表现. 要做到这一点,必须构建三维的热电耦合仿真方法. 一般流程为,先求解器件内部的电荷输运方程和静电势方程,之后从得到的电压场和电流场计算焦耳热分布 (对于大部分的器件,2D仿真就已经足够了). 将2D的焦耳热分布导入到3D的有限元模型中,求解得到器件的温度场. 当然,我们需要考虑非连续的多尺度、多物理的效应.

为检验仿真结果的准确性,需要使用具有极高光学/温度分辨率的热成像技术来测量器件的温度分布,来验证多物理仿真模型计算结果的准确性.

最后,使用经实验检验过的模型,来设计器件级或者系统级的热管理方案.

下面这个图总结了这种电热协同设计的基本思路,核心是中间的Electro-thermal device modeling广义模型,包括建模、方程求解、后处理等等. 它是基于多物理的一套计算模型,这套模型的所需要的参数需要准确测量,同时,模型仿真结果的准确性需要经state-of-the-art的热成像技术来验证. 基于验证后的这套模型,可以设计器件结构,设计热管理解决方案,并加速高功率器件的寿命测试.

热物性测量

和一般体材料热物性的测量相比,器件中材料热物性的测量具有更多的复杂性,比如AlGaN中各元素比例对热导率的影响,各向异性热导率的测量,包括对于薄膜中热导率的尺寸效应,热导率、不同材料间的界面热导的温度依赖性..

电热模拟

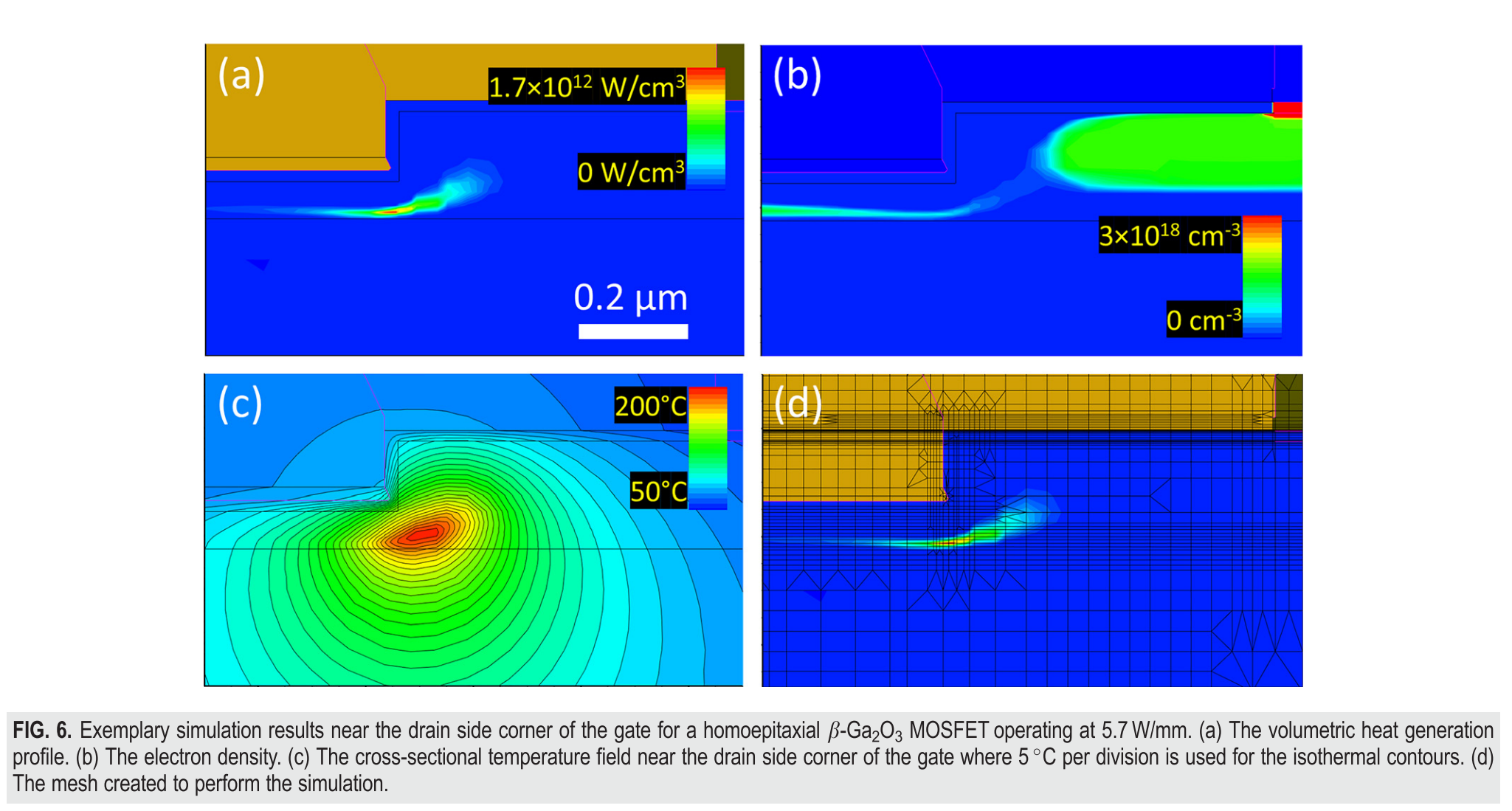

由于UWBG器件内的温度分布范围非常广,因此在器件级的仿真中材料物性的温度依赖性是一定要考虑的.

电热模型必须自洽地求解泊松方程、电流连续性方程、漂移扩散方程 (或者更精确的电子水动力学方程),产热方程,热传导方程,以求解包括静电势、电子浓度、晶格温度分布等. 这一系列的偏微分方程需要耦合求解. 由于计算效率,电学模型一般都是2D的,从2D电学模型求解得到的焦耳热分布,需要输入到3D的有限元模型中. 2D-3D的耦合过程需要仔细处理,因为2D模型忽略了热量在第三个维度的扩散,这种直接代入很可能会导致对沟道层温度的高估.

在热点附近,傅里叶定律预测的温度会低于实际值,也需要在模型中考虑弹道效应或者准弹道效应,此时需要在热点附近求解声子玻尔兹曼方程,来实现跨尺度的热仿真. (不过有时候这些技术细节和方法是一方面,首先还是要搞清楚自己究竟要处理和分析什么问题,要根据所分析的问题的矛盾适当做一些简化和抽象,有时候很多地方追究的太细反而会陷进去.)

这两个实验室做了很多相关的工作,过两天仔细学习一下吧.

器件级热成像

对于UWBG器件沟道层表面温度的测量,作者认为比较合适的技术是Raman thermography techniques.

在比较模型计算得到的温度场和实验测定的温度场是,要注意他们两个的分辨率应该是保持一致的. 因为沟道层内部的温度梯度是极大的,因此模拟得到的峰值温度一般都是要远远高于实验值的,因为光学方法一般的分辨率大概在几百-千纳米级别.

器件级热管理

UWBG器件级热管理的核心就是让热沉尽可能地靠近沟道层的热源区域,所以会有这种所谓flip-chip,倒装芯片的集成方式. 把高热导率的衬底放在沟道层上面,然后在Source、Gate、Drain上用高导热材料把空隙填满,来实现更近距离的散热. 其中典型的工作和介绍可以参考一下氧化镓MESFET热管理的模拟和分析. 这种所谓的device-level,我的理解就是不在芯片封装好了之后从外面去散热,比如用热管或者对流冷却. 而是在芯片封装之前,在还在暴露者的晶片上考虑热设计.

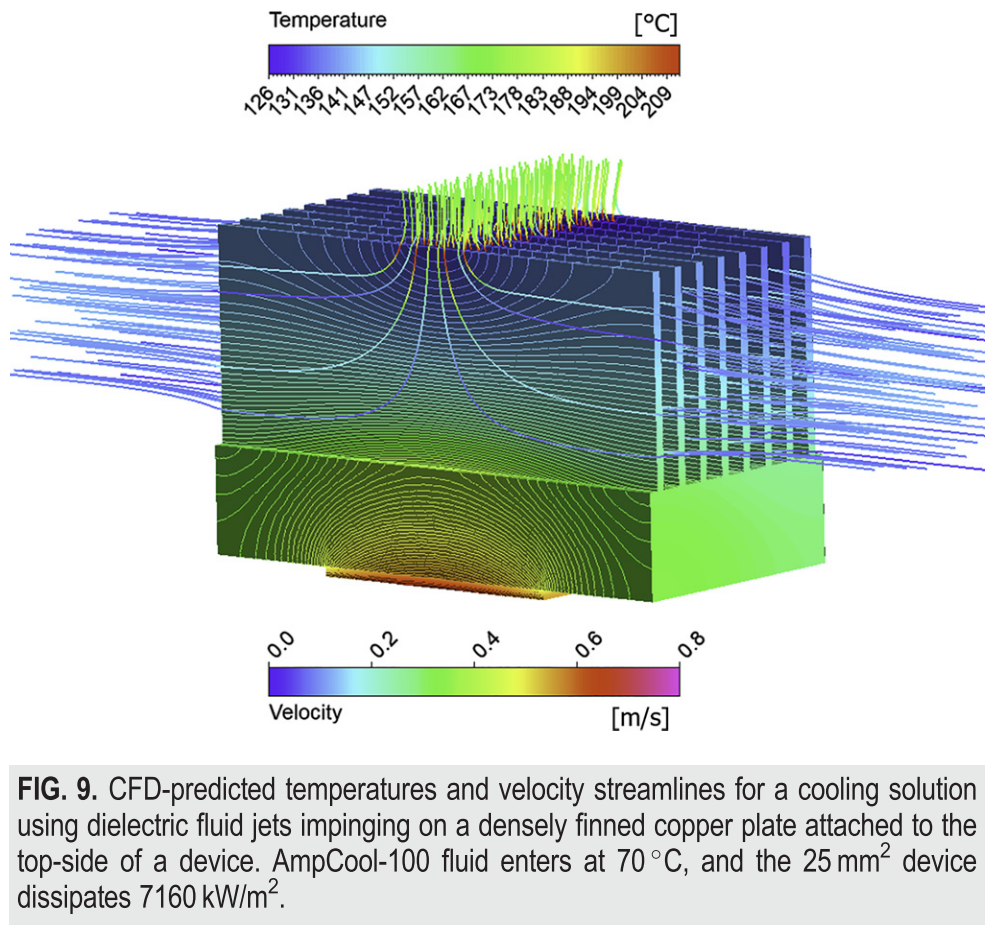

封装级热管理

封装级热管理的概念就是在芯片已经封装好了之后,在外部考虑散热方式. 比如典型的用射流冲击去冷却热源区域.